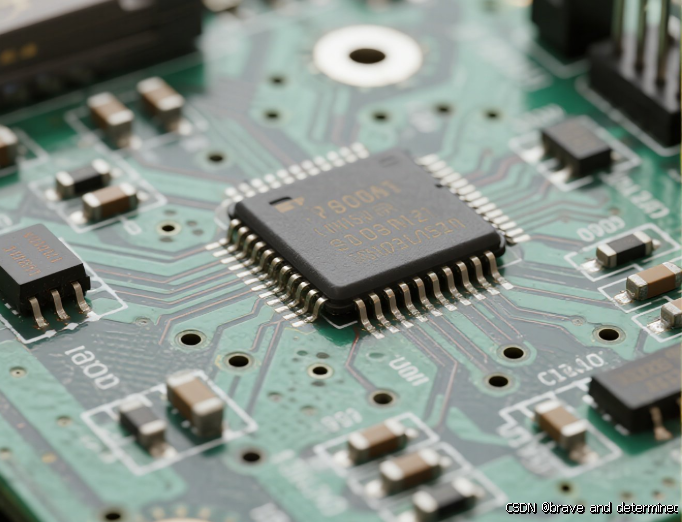

当你拆开手机、电脑或路由器时,映入眼帘的往往是布满细!密线路的绿色板子——这就是我们熟悉的 PCB(印制电路板)。从消费电子到工业设备,从智能家居到航天航空,绿色几乎成了 PCB 的“标准色”。但你有没有想过,为什么偏偏是绿色占据了统治地位?难道是因为绿色更“环保”?还是另有玄机?

先搞懂:绿色到底是什么?

PCB 上的绿色并非板子本身的颜色,而是一层覆盖在铜线表面的“阻焊油墨”(Solder Mask)。它的核心作用可不是“好看”,而是保护电路:覆盖在不需要焊接的铜线表面,防止焊接时锡膏粘连导致短路(专业术语叫“桥接”);同时隔绝空气、水汽,避免铜线氧化腐蚀;还能为元器件提供绝缘层,确保电路长期稳定工作。

这层绿色油墨的成分其实并不复杂,主要由三部分构成:树脂(基础粘结剂,决定油墨的附着力、耐热性和绝缘性,常用环氧树脂、丙烯酸树脂等)、滑石粉(填充剂,调节油墨的黏度和触变性,让印刷更均匀)、颜料(赋予颜色,绿色常用酞菁绿,化学性质稳定,耐光耐候)。

目前全球主流的阻焊油墨品牌不少,比如日本太阳(Taiyo)的感光油墨以精度高著称,台湾南亚树脂的产品性价比突出,台湾长兴化工、永胜泰油墨等也在市场中占据重要份额。这些油墨的价格大多在每公斤 60~120 元之间,不同品牌、型号的价格差异主要取决于树脂性能、颜料稳定性以及工艺适配性。

为什么偏偏是绿色?5 个维度揭开真相

观点 1:生产与检测的“视觉最优解”

PCB 的制造和组装涉及多道精密工序,绿色在这些环节中能提供“天然优势”,尤其在光学定位和校准上表现突出。

先看制板过程中的“黄光室”环节。PCB 线路制作需要光刻工艺:在覆铜板上涂感光膜,通过曝光、显影“画出”线路图案。曝光时需要在黄光室操作——因为黄光波长较长(约 580nm),不会引发感光膜提前反应。而绿色在黄光环境下的对比度明显高于其他颜色:绿色油墨与铜色线路、白色基板的反差清晰,工人更容易观察线路对齐情况,减少曝光偏差,提高良品率。

再到 SMT(表面贴装)焊接环节。现代电子产品的元器件都是机器自动贴装的,贴片机需要通过摄像头识别 PCB 上的“光学定位点”(Mark 点),确保元器件精准贴到对应位置。AOI(自动光学检测)设备也会在焊接后扫描 PCB,检查焊点是否虚焊、连锡。绿色作为背景色时,白色焊点、银色锡膏、铜色线路与绿色形成鲜明对比,摄像头的成像清晰度更高,识别算法的误判率更低。数据显示,在相同光照条件下,绿色背景下的 Mark 点识别准确率比蓝色背景高约 15%,比黑色背景高 25%——这对日产数万块 PCB 的工厂来说,直接意味着效率和成本的优势。

观点 2:人眼检验的“护眼首选”

在自动化设备普及之前,PCB 的质量检验高度依赖工人肉眼。你可能很难想象,盯着一块强光下的 PCB 找瑕疵,是一件多累的事。

PCB 线路细如发丝(高端板的线宽线距可能只有 0.1mm),断路、短路、针孔等缺陷往往隐藏在细节中。检验时需要用强光手电筒斜照板子,让光线在铜线上反射,才能看清线路走向。如果用红色、黄色等高饱和度颜色的油墨,强光下会严重刺眼,长时间注视容易导致眼睛干涩、流泪;蓝色、黑色则因为吸光率高,光线反射弱,线路细节会变得模糊,工人必须离得更近、看更久才能发现缺陷。

而绿色恰恰是“最护眼”的颜色。人眼视网膜上的视锥细胞对绿色光最敏感(峰值波长 555nm),绿色光线进入眼睛后,不需要过度调节晶状体就能清晰成像,视觉疲劳感最轻。有研究表明,在相同强度光照下,注视绿色物体 1 小时的视觉疲劳度,比注视红色物体低 40%,比注视黑色物体低 60%。对于每天需要检验上千块 PCB 的工人来说,绿色油墨就是“隐形护目镜”。即便现在飞针测试、AOI 已普及,但作为“备用方案”,人工检验仍在关键环节存在,绿色也因此被延续下来。

观点 3:材料安全与环保的“平衡点”

PCB 的颜色差异,本质是颜料成分的差异,而不同颜料会带来“安全性”的区别。绿色油墨在环保和电气安全上,恰好找到了最佳平衡。

从导电性风险看:阻焊油墨的核心要求是“绝缘”,但如果颜料选择不当,可能引入导电杂质。比如蓝色油墨常掺入钴蓝(含钴铝酸氧化物),钴是过渡金属,若颜料颗粒分散不均,可能在油墨中形成微小导电通路;黑色油墨则多用炭黑(碳微粒),碳本身就是导电材料,涂层过薄或有针孔时,极易导致线路间漏电甚至短路。而绿色油墨主流颜料酞菁绿(含铜、氮、氯等元素)是绝缘材料,化学结构稳定,导电风险极低。

从环保性看:电子产品的使用环境复杂,可能遇到高温、高湿甚至腐蚀性气体。部分深色油墨为增强遮盖力,会添加铅、镉等重金属颜料,这些物质在高温(如焊接时的 260℃)或老化过程中可能释放有毒气体。而绿色油墨多采用无重金属配方,符合 RoHS(限制有害物质指令)标准,高温下无挥发、无异味,更适合对安全性要求高的消费电子和工业设备。

观点 4:黑色“高端化”背后的营销误解

如果你关注过电脑硬件,可能会发现“黑色 PCB=高端主板”的认知——华硕玩家系列、微星军规系列等高端板型确实多用黑色。但这本质上是一场“营销错觉”,黑色与性能并无直接关联。

黑色 PCB 的“高端感”从何而来? 2007 年前后,一线板卡厂商为区分产品定位,开始在高端主板采用黑色 PCB,搭配金色散热片、炫彩 LED 灯,营造“科技感”和“用料足”的形象。消费者看到黑色 PCB,自然会联想到“更专业、更贵重”,逐渐形成“黑色=高性能”的刻板印象。中小厂商为迎合需求,纷纷跟进黑色 PCB,甚至低端产品也“换色不换料”,进一步强化了这一认知。

但黑色 PCB 真的“更好”吗? 事实上,黑色油墨对线路的遮盖率远高于绿色(遮盖率指颜料覆盖底色的能力,黑色遮盖率接近 100%,绿色约 70%~80%)。这意味着黑色 PCB 的线路走向、布局细节被完全隐藏,对设计能力的要求更高:工程师必须依赖更严格的仿真软件,避免线路干扰;生产时若出现曝光偏差、对准误差,也难以通过肉眼及时发现。从维修角度看,黑色 PCB 的线路故障排查难度更大——技术员需要透过黑色油墨“盲测”,维修成本更高。

所以,黑色 PCB 更像“技术实力的秀场”:只有设计能力强、工艺成熟的厂商才敢用。但颜色本身不会提升电气性能——同样的线路设计,用绿色或黑色油墨,性能不会有任何差异。消费者若单纯以颜色判断 PCB 质量,很容易陷入营销误区。

观点 5:历史沿用的“路径依赖”

抛开实用性和营销,绿色 PCB 的流行还有一个更朴素的原因:**“一直都在用”**。

PCB 产业起源于 20 世纪 50 年代,早期的油墨配方和工艺并不成熟。绿色油墨恰好是最早实现稳定配方的颜色:酞菁绿颜料与环氧树脂相容性好,印刷时不易堵网、不流挂,固化后附着力强、不易脱落。更重要的是,绿色油墨的成本相对较低——颜料用量少,且工艺适配性强,能降低生产废品率。

随着产业发展,“绿色=标准”的惯性逐渐形成:油墨生产商优先优化绿色配方,PCB 制造商的产线设备(如印刷网板、曝光机)也按绿色标准调试,下游电子厂商的设计规范、供应链流程都围绕绿色 PCB 建立。若要更换颜色,需要重新验证工艺(如调整曝光参数、测试油墨附着力)、更换设备(如摄像头滤光片)、甚至培训工人,这些“转换成本”让厂商缺乏动力改变。

就像 QWERTY 键盘明明不是最高效的布局,却因为历史沿用成为标准一样,绿色 PCB 的统治地位,本质是“先发优势 + 路径依赖”的结果——它不是“最优解”,却是“最熟悉的解”。

结语:颜色只是表象,核心在“里子”

从生产效率到检测体验,从材料安全到历史惯性,绿色 PCB 的流行是多因素共同作用的结果。它不是单一原因的“最优选”,而是产业在成本、性能、习惯之间找到的“最大公约数”。

而对于消费者来说,PCB 的颜色从来不是判断质量的唯一标准——真正的“好板子”,藏在看不见的地方:线路设计是否合理、铜箔厚度是否达标、阻焊油墨附着力是否强、生产工艺是否精密……这些“里子”才是决定电子设备性能和寿命的关键。

下次再看到绿色电路板,不妨多想一层:这抹熟悉的绿色,其实是工业世界里“实用主义”的最佳注脚。